|

|

| ブランド名: | viiplus |

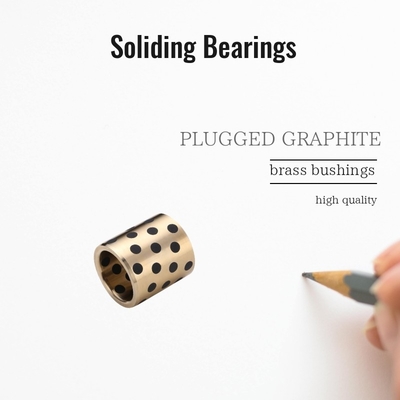

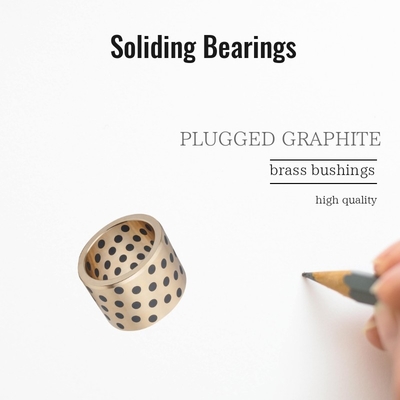

| モデル番号: | soliding軸受け |

| MOQ: | 交渉可能 |

| 支払条件: | T/T、ウェスタン・ユニオン |

| 供給能力: | プラグのグラファイト軸受け、中国、製造業者、製造者、工場、卸売、金属のジャーナル・ベアリング、DU Self Lubricating軸受け、合成のスラスト・ベアリング、ブッシュ、グラファイトの合金軸受 |

ブッシュ交換に関しては、独自の特性と利点から、プラググラファイトの使用が好ましい選択肢となることがよくあります。 天然鉱物であるグラファイトは、優れた自己潤滑性、高い熱伝導率、低い摩擦係数で知られています。 これらの特性により、さまざまなブッシュ用途、特に摩耗や損傷が大きな懸念事項となる環境に適した材料となっています。

「プラグ」という側面は、通常、圧入または溝加工を行い、グラファイト粉末を充填することにより、グラファイトを金属ブッシュに挿入するプロセスを指します。 この方法により、耐摩耗性と潤滑性のある表面が得られ、ブッシュの耐用年数が延び、頻繁なメンテナンスの必要性が軽減されます。

ブッシュ交換にプラググラファイトブッシュを選択する際には、品質と適合性を正確にすることが不可欠です。 グラファイトは、最適な性能を確保するために、高純度で高密度である必要があります。 さらに、負荷、速度、動作条件などの要素を考慮して、特定の用途に合うようにブッシュを設計する必要があります。

要約すると、ブッシュ交換にプラググラファイトを使用すると、耐摩耗性の向上、自己潤滑性、耐用年数の延長など、いくつかの利点があります。 ただし、これらの利点を最大化するには、適切な材料を選択し、適切な取り付けを確実に行うことが重要です。

高張力真鍮合金ソリッド潤滑剤埋め込み

当社の成長を続ける スライディングブッシュ 製品は、お客様の進化するニーズに、当社が事業を展開するあらゆる場所で対応できるように設計されています。

グラファイトブロンズベアリングとプレート

製品選択ブッシュのブロンズベアリングカタログ技術情報を参照してください。

ブロンズベアリング

低コスト、長寿命ブッシュサービス寿命

オンライン自己潤滑ベアリングショップをご覧ください:www.viiplus.com

お客様の満足度とviiplusの将来の成長は、当社の従業員から始まります。

特別な寸法とインチサイズは、ご要望に応じてご利用いただけます。

次世代のパフォーマンス

一貫性。 実績。 自己潤滑品質。

幅広い自己潤滑ベアリングアセンブリが、お客様の用途に使用されています。

ソリッドベアリング は、真鍮基板の強度が高いです。 グラファイトまたは高性能ソリッド潤滑剤Mos2ソリッド潤滑剤製品のモザイク。 オイルフィルム潤滑の限界に関する一般的なベアリングを打ち破りました。 使用プロセスでは、摩擦熱によりソリッド潤滑とシャフト摩擦が発生し、優れた条件が形成され、粉末とオイル潤滑の両方がシャフトの摩耗や損傷を保護し、ソリッド潤滑の特性を永遠に保ちます。 一般的な銅スリーブの2倍の高さで、耐摩耗性能は2倍です。 現在、この製品は、冶金連続鋳造機、列車の支柱、圧延設備、鉱山機械、海運、蒸気タービン、その他の高温、高負荷、低速の重いものなどに使用されています。![]()

| 基板材料 | CuZn25A16Fe3Mn4 | 最高動作温度(℃) | 300 | |

| 極限動的負荷( N/mm²) | 100 | |||

| 摩擦係数( u) | <0.16 | 最大摺動速度 m/s | 乾燥 | 0.4 |

| 基本硬度( HB) | 210~270 | オイル | 5 | |

1、設計が柔軟で、シンプルで便利で、使用範囲が広いです。 機械設計における燃料供給システムは作業であり、時間のかかるデバイスであり、ソリッド自己潤滑ベアリングを使用すると、給油デバイスを設計する際に考慮する必要がなく、ガスデバイスを節約できるだけでなく、さまざまな特別な機会にも対応できます。 ソリッド自己潤滑ベアリングをさまざまな形状に設計して、さまざまな特別な機会のニーズに対応し、ソリッド自己潤滑ベアリングを使用することで、機械のメンテナンス、オイル、その他の費用を大幅に削減できます。

2、オイルを使用できません。 ソリッド潤滑剤は金属マトリックスの線膨張係数よりも大きいため、ソリッド自己潤滑ベアリングを稼働させると、オイルフィルムが研削に転送され、自己潤滑が実行されるため、ソリッド自己潤滑ベアリングはDオイルとオイルまたはグリースを追加するために使用でき、低速および高負荷の場合でも、良好な潤滑効果が得られます。

3、使用コストが低い従来の機械設計では、特定の動作時間で、メンテナンス、オイルのチェック、オイル供給装置の清掃を頻繁に行う必要があり、本体自体と周囲の環境汚染により定期的なガスが発生し、メンテナンスコストが増加し、自己潤滑を実現することで、環境を清潔で整頓された状態にできるだけでなく、潤滑油の使用コストを大幅に削減できます。

4、高負荷、低速で優れた性能を発揮できます。 ソリッド自己潤滑ベアリングは、遠心鋳造高強度合金真鍮基板でできており、負荷を支える効果があり、特殊な配合で優れた自己潤滑性を備えたグラファイト潤滑剤、自己潤滑効果を備えているため、それぞれの利点を組み合わせたものであり、高負荷、低速でも優れた性能を発揮できます。

5、往復運動、揺動運動、始動停止頻繁なオイルフィルム形成が困難な場所で、優れた耐摩耗性を発揮できます。 ソリッド自己潤滑ベアリング潤滑剤の配置原理は、稼働中の研削部品が潤滑効果を発揮するための保証であるため、潤滑剤の配置は、研削部品の動きの方向に従って潤滑剤の配置を決定する必要があります。

6、優れた 耐性と耐食性。ソリッド自己潤滑ベアリング潤滑剤は、グラファイト、二硫化モリブデンなどの耐摩耗性材料の特殊な配合を使用しており、安定した分子構造を持ち、金属基板はさまざまな金属に応じてさまざまな9 耐性と耐食性を選択できるため、ソリッド自己潤滑ベアリングは優れた 耐性と耐性を持っています。

7、製品コストはより競争力があり、同様の製品と比較して、耐用年数が長く、メンテナンスがほとんど必要なく、交換サイクルが長く、性能が優れています。

![]()

今日の最新の設計では、自己潤滑ベアリング材料に対する多くの需要があります。 非常に深刻な作業環境や最大負荷条件下でも、メンテナンスは不要です。 コスト要件が絶えず改善されるにつれて、企業も機器の信頼性と工場の稼働要件をますます高くしています。 金属自己潤滑ベアリングは、長期間の自己潤滑条件下でのメンテナンスフリーを満たすことができ、信頼性の高い長期自己潤滑システムの設計を可能にします。 金属タイプの自己潤滑ベアリング材料は、低速回転、揺動、直線往復運動の高負荷条件下で広く使用できるだけでなく、従来の潤滑が届かない場所や使用が禁止されている場所、またはほこり、衝撃負荷、放射線などの特殊な条件下でも使用できます。長期的に安定して使用する必要がある場合など。

1.給油装置、注油穴、オイル処理、給油装置、処理および組み立て料金、その他の追加コストと時間の節約がないため、製造コストを大幅に削減できます。

2.オイル需要と機器メンテナンス料金を大幅に削減することで、運用コストを削減し、オイル供給不足によるリスクも免除されます。

3.設計時間の短縮オイルを使用しないことで、設計、構造を大幅に簡素化し、コストを削減し、設計時間を節約できます。さらに、自己潤滑ベアリングを使用すると、機械的特性を向上させ、耐用年数を延ばし、信頼性を向上させるなどの大きな効果があります。

4.潤滑油のリサイクルと環境保護廃棄油のリサイクルがないことは、環境保護に役立ちます。 機械産業のベアリング部品であるため、広く使用されています。 機械駆動を正常に動作させるために、多くの工夫を凝らしています。 ベアリングを転がり軸受と滑り軸受に区別します。 高負荷運動、異物、インターフューズ、温度条件、オイル供給、不完全なメンテナンスの場合、滑り軸受の一般的な方法では、髪の毛につながる可能性があります。 このように通常は過酷な条件下では使用できない滑り軸受、ソリッドインレイタイプの自己潤滑ベアリング金属耐摩耗性、髪の毛への抵抗、ベアリングの性能を発揮し、機械的高性能とメンテナンスフリーを実現します。

1.可能な限り、設計時に標準仕様を採用してください。2. 組み立て時間には、表面に異物がないか注意してください。

3. 滑り面の使用後、表面はソリッド潤滑剤オイルフィルムの黒または着色現象によって引き起こされますが、こすらないでください。通常どおり使用してください。

4. 組み立て前に、リングにグリースを塗布する場合は、慣らし運転期間を短くすることができます。機械操作、操作の場合。

5. 組み立てはゆっくりと押す必要があり、ベアリングの損傷や変形を防ぐために厳しく禁止されています。 の異なる部分

6. 設計時には、機械的特性を向上させ、ベアリングの耐用年数を延ばすために、適切な材料を選択する必要があります。

7. 高負荷軸受、往復運動では、ネジ固定の使用をお勧めします。

8. 淡水、海水、海では、研削軸のステンレス鋼またはクロムメッキ表面を使用することをお勧めします。

| モデル/対応ブランド | JDB-1 | JDB-2 | JDB-3 | JDB-4 | JDB-5 | ||

|---|---|---|---|---|---|---|---|

| JDB-2 | JDB-22 | JDB-23 | |||||

| GB1776-87 | ZCuZn25 Al6Fe3Mn3 |

ZCuSn6Zn6Pb3 | ZCuAl10Fe3 | ZCuSu10P1 | 鋼+ ZCuSn6Zn6Pb3 | HT250 | GCr15 |

| ISO1338 | GCuZn25 Al6Fe3Mn3 |

GCuSn6Zn6Pb3 | GCuAl10Fe3 | - | 鋼+ CuSn6Zn6Pb3 Fe3Ni5 |

- | B1 |

| DIN | G-CuZn25 Al5 |

GB-CuSn5Zn5Pb5 | GB-CuAl10Ni | GB-CuSn10 | 鋼+ CuSn6Zn6Pb3Ni | - | 100Cr6 |

| JIS | HBsC4 | BC6 | AIBC3 | BC3 | BC6 | FC250 | SUJ2 |

| ASTM/UNS | C86300 | C83600 | C95500 | C90500 | C83600 | Class40 | 52100 |

| (BS) | HTB2 | LG2 | AB1 | PB4 | LG2 | - | - |

| 化学組成 | CuZn25Al5Mn3Fe3 | CuZn25Al5Mn3Fe3 | CuAl9Fe4Ni4Mn2 | CuSn5Pb5Zn5 | CuSn12 | HT250 | Gcr15 |

| 密度(g/cm³) | 8.0 | 8.0 | 8.5 | 8.9 | 9.05 | 7.3 | 7.8 |

| 硬度 (HB) | >210 | >250 | >150 | >70 | >80 | >190 | HRC>58 |

| 引張強度 (N/mm²) | >750 | >800 | >800 | >200 | >260 | >250 | >1500 |

| 伸び (%) | >12 | >8 | >15 | >10 | >8 | >5 | >15 |

| 線膨張係数 | 1.9 | 1.9 | 1.9 | 1.8 | 1.8 | 1.0 | 1.1 |

| 使用温度(℃) | -40~+300 | -40~+150 | -40~+400 | -40~+400 | -40~+400 | -40~+400 | -40~+400 |

| 最大動的負荷(N/mm²) | 100 | 120 | 150 | 60 | 70 | 80 | 200 |

| 最大線速度(m/min) | 15 | 15 | 20 | 10 | 10 | 8 | 5 |

| 最大PV値潤滑 (N/mm²*m/min) |

200 | 200 | 60 | 60 | 80 | 40 | 150 |

| 永久圧縮変形量 (300N/mm²) |

<0.01 | <0.005 | <0.04 | <0.05 | <0.05 | <0.015 | <0.002 |